NRE SUPPORT RIG

EFFIZIENZ DURCH VOLLAUTOMATISIERTEN ABLAUF

EFFIZIENZ DURCH VOLLAUTOMATISIERTEN ABLAUF

Der Einsatzzweck des NRE- Abstützgerätes (Unterstützungsgerät) besteht darin, selbstbohrende Dachbolzen (SDRs) an der hängenden Wand von schmalen/engen Adern/ Gängen/Stollen zu installieren. Der Bediener kann sämtliche Funktionen aus einer sicheren Entfernung ausführen. Die robuste Konstruktion, die geringen Abmessungen, der niedrige Geräuschpegel wie auch die Emissionsfreiheit machen das Abstützgerät zu einem idealen Werkzeug für den Einsatz unter Tage. Das NRE-Abstützgerät ist batteriebetrieben und wird über eine Fernbedienung gesteuert.

Das NRE-Abstützgerät ist für Arbeitsbreiten von 0,9 bis 1,7 m ausgelegt und kann in Adern/Gängen/Stollen mit einer Neigungen von bis zu 22° eingesetzt werden. Das NRE-Abstützgerät verfügt über eine Doppelwerkzeugkonfiguration, mit der 2 Bolzen gleichzeitig gebohrt, installiert und Harz injiziert werden können. Die leichte, eigenständige Fernbedienung ermöglicht es dem Bediener, während des Produktionsprozesses in sicherer Entfernung zu bleiben.

WERKZEUGE FÜR DAS ABSTÜTZGERÄT

STANDARDISIERUNG

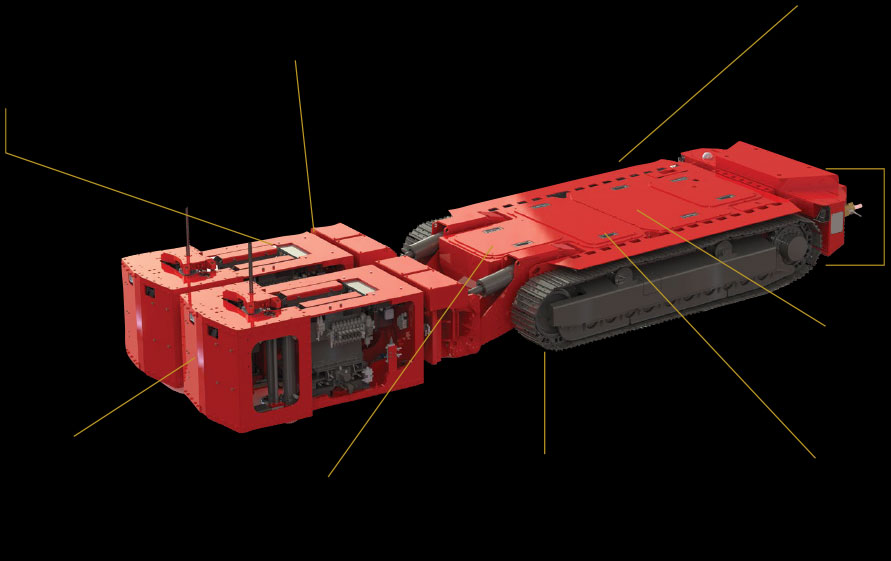

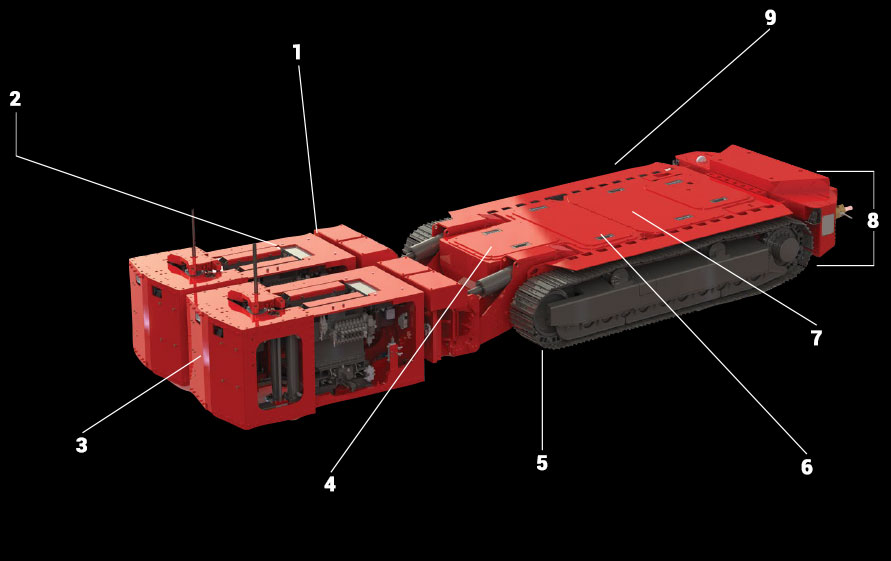

1. VIDEOSYSTEM 2. WERKZEUGE FÜR DAS ABSTÜTZGERÄT

3. HARZ-PUMPENSYSTEM 4. STANDARDISIERUNG

5. HOHE MOBILITÄT

6. EINFACHER WARTUNGSZUGANG

7. ELEKTRISCHER ANTRIEB

8. HÖHE 660 mm

9. FÄHIGKEIT DER FUNKFERNSTEUERUNG

Automatisierter Unterstützungszyklus mit nur einer Taste

2 x Werkzeuge (gleichzeitiges Bohren)

Länge der Installationsbolzen - 1,6 bis 2,4 m

SDR-Segmentlänge: 400 mm, bis zu 6 SDR-Segmente pro einzelnen Verschraubungszyklus

Installationszeit der Bolzen: 2 Bolzen (1,6 m) werden gleichzeitig in 8 Minuten installiert

Kamerasystem je Werkzeug

Einstellbare Werkzeugkinematik

Flexibilität des Stützmusters (1 m - 2 m)

Rotationsbohren (kontrollierte Vorschubgeschwindigkeit)

Arbeitsmaschine als Plattform für schmale

Austauschbare Stütz- und Bohrgerät-Werkzeugaufsätze

| Abmessungen | |

|---|---|

| Arbeitsgerät | 4150 x 1976 x 745 mm |

| Werkzeugsatz | 2185 x 1950 x 793 mm |

| Werkzeugbreite (einzeln) | 935 mm |

| Bodenfreiheit | |

|---|---|

| Freiraum | 130 mm |

| Gewicht | |

|---|---|

| Arbeitsgerät | 10 000 kg |

| Werkzeugsatz | 3000 kg |

| Stromversorgungssystem | |

|---|---|

| Batterie Typ | LiFePO4 |

| Nennspannung der Batterie | 346 V DC |

| Betrieb abseits des Stromnetzes über Schleppkabel | 380 – 550 VAC 3ph |

| Integriertes Schnellladegerät | |

|---|---|

| Aufladezeit | 1 hour |

| Spannungsquelle zum Aufladen | 380 – 550 VAC 3ph |

| Eigenschaften des Unterstützungswerkzeugs | |

|---|---|

| Anzahl der Werkzeuge | 2 |

| Art der Bohrung | Rotationsbohren |

| Maximale Bohrschubkraft | 40 kN |

| Stützzyklus (2 Bolzen, je 1,6 m) | 8 min |

Alle enthaltenen technischen Merkmale dienen nur zu Informationszwecken. DOK-ING Ltd. behält sich das Recht vor, ohne vorherige Ankündigung Änderungen vorzunehmen.

Industrie: Untertagebau

Kunde: Eines der größten Bergbauunternehmen der Welt (südafrikanischer Markt)

Herausforderungen: Unmöglichkeit, den Abbauzyklus (Bohren, Sprengen, Reinigen und Ausgraben) in den engen Gängen/Stollen/Adern vollständig zu mechanisieren, was eine sehr arbeitsintensive, unsichere und ineffiziente Methode ist Die

Anforderungen des Kunden: Entwicklung eines vollständig elektrisch betriebenen und ferngesteuerten Systems, das die vollständige Mechanisierung des Abbauzyklus gewährleistet

Ergebnisse: Entwicklung eines elektrisch betriebenen und ferngesteuerten NRE-Gerätereihe / Baureihe, das die gesundheitlichen und ökologischen Vorteile sauberer Energietechnologien bietet

Im Jahr 2008 wurde DOK-ING von Anglo American gebeten, elektrisch betriebene Geräte zu entwickeln, die bei Arbeitshöhen von nur 900 mm in engen/schmale Gänge/Stollen / Adern

eingesetzt werden können. Anglo American ist eines der größten diversifizierten Bergbauunternehmen der Welt.

Zu dem Zeitpunkt, als DOK-ING mit der Entwicklung dieser Ausrüstung beauftragt wurde, war es nicht möglich, den Abbauzyklus (Bohren, Sprengen, Reinigen und Entfernen) in der begrenzten Gänge/Stollen / Adern vollständig zu mechanisieren. Traditionell ist der Abbau in schmalen Rifferzkörpern ein sehr arbeitsintensiver, unsicherer und ineffizienter Prozess. Um die Sicherheit und Effizienz des Abbaus zu verbessern, entschied sich Anglo American für ferngesteuerte, mechanisierte Abbaugeräte, die dies ermöglichten.

Der Kunde benötigte ein geeignetes Gerät mit einer Höhe von <650 mm, das vollelektrisch (batteriebetrieben) ist und in einem sicheren Abstand zur Arbeitsfläche betrieben werden kann. Die Entwicklung begann mit dem Prototyp einer batteriebetriebenen Planierraupe, die im Reinigungszyklus eingesetzt wurde. Anschließend wurden Prototypen für die Bohranlage (die Anbohrapparate/ die Bohrgeräte / den Bohrwagen) fertiggestellt und getestet. Schließlich wurde ein Abstützgerät (Dachanker) entwickelt und getestet, das die vollständige Mechanisierung des Abbauzyklus mit Hilfe von ferngesteuerten Geräten ermöglicht. Mit dieser Gerätereihe/Baureihe ist eine Arbeitsbreite von 0,9 m bis 1,7 m bei einem Arbeitswinkeln bis zu 22° möglich.

Bis 2019 wurde eine dritte Generation der gesamten NRE-Ausrüstung hergestellt und ist nun bereit für den Einsatz in Narrow-Reef-Bergbaubetrieben bei Anglo American und anderen Bergbauunternehmen. Die NRE Gerätereihe /Baureihe umfasst die folgende Ausstattung:

Derzeit gibt es weltweit kein anderes Unternehmen, das ein komplettes Paket von elektrisch betriebenen, ferngesteuerten Geräten entwickelt und getestet hat. Die Hauptvorteile dieser Geräte sind wie folgt: