NRE Drill Rig

Effiziente und sichere Bohrleistung

Effiziente und sichere Bohrleistung

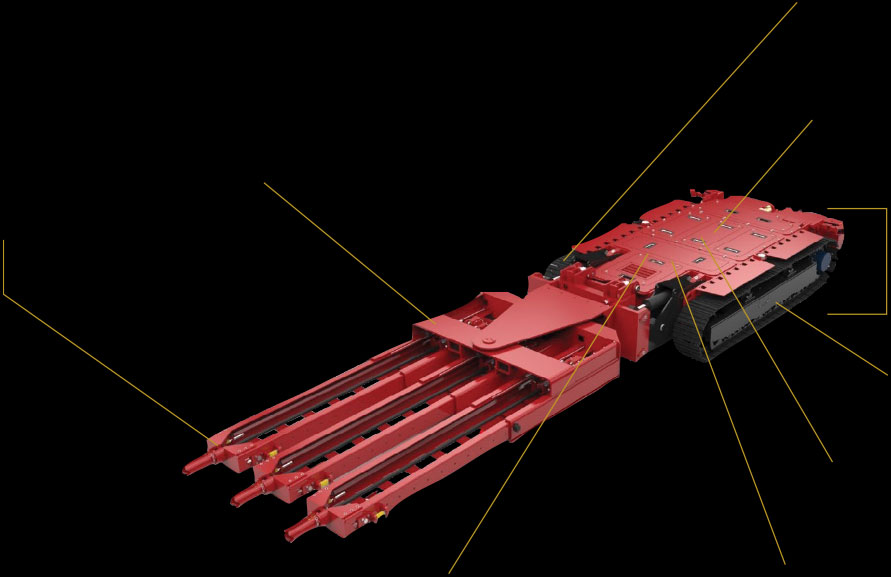

Die Aufgabe des NRE-Anbohrapparates/Bohrgeräts besteht darin, den Abbaustoß zu bohren, um sie für die Sprengung vorzubereiten. Der Bediener kann sämtliche Funktionen aus einer sicheren Entfernung ausführen. Die robuste Konstruktion, die geringen Abmessungen, der niedrige Geräuschpegel wie auch die Emissionsfreiheit machen dieses Gerät (das Borhgerät/ den Bohrwagen) zu einem idealen Werkzeug für den Einsatz unter Tage. Das NRE-Bohrgerät ist batteriebetrieben und wird über eine Fernbedienung gesteuert.

Das NRE-Bohrgerät ist für Arbeitsbreiten von 0,9 bis 1,7 m ausgelegt und kann in Adern/Gängen/Stollen mit einer Neigungen von bis zu 22° eingesetzt werden. Der NRE-Bohrer verfügt über eine 3-Bohrer-Konfiguration, mit der drei Löcher gleichzeitig gebohrt werden können. Seine leichte, eigenständige Fernbedienung ermöglicht es dem Bediener, während des Produktionsprozesses in sicherer Entfernung zu bleiben.

STANDARDISIERUNG

INTEGRIERTES SCHNELLLADEGERÄT

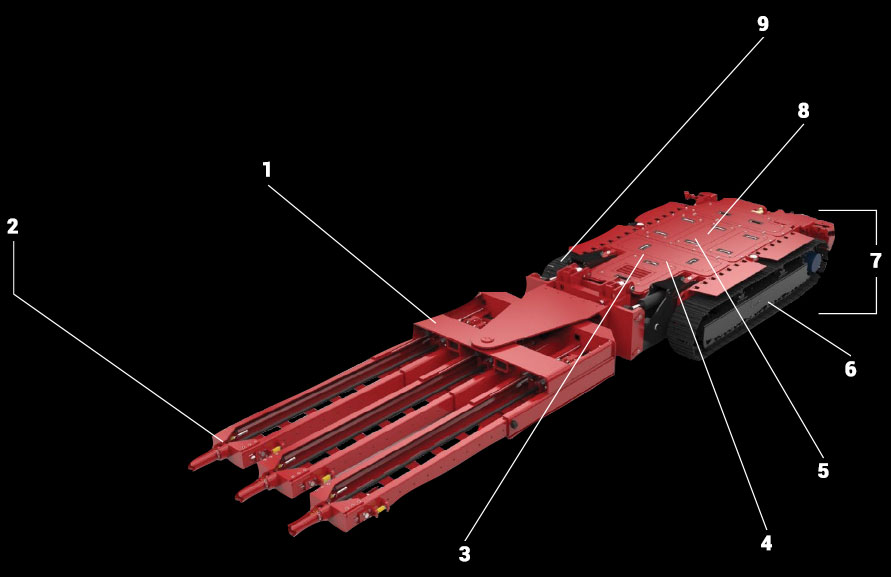

1. VIDEOSYSTEM 2. Borhgerät

3. STANDARDISIERUNG

4. EINFACHER WARTUNGSZUGANG

5. INTEGRIERTES SCHNELLLADEGERÄT

6. HOHE MOBILITÄT

7. HÖHE 660 mm

8. ELEKTRISCHER ANTRIEB

9. FÄHIGKEIT DER FUNKFERNSTEUERUNG

Automatisierter Bohrzyklus mit nur einem Knopfdruck

3 x Ausleger (gleichzeitiges Bohren)

Vortriebsgeschwindigkeit – 2 m/Sprengung

Drehspindel - Länge 2,3 m, maximaler Lochdurchmesser 41 mm

Eindringgeschwindigkeit 0,7-1 m/min

Einstellbare Werkzeugkinematik

Elektrohydraulischer Antrieb

Laserpositionierungssystem

Einstellbarer Lastabstand

Einstellbare Bohrwinkel

Arbeitsmaschine als Plattform für schmale

Austauschbare Stütz- und Bohrgerät-Werkzeugaufsätze

| Abmessungen | |

|---|---|

| Arbeitsgerät | 4150 x 1976 x 745 mm |

| Werkzeugsatz | 4600 x 1995 x 790 mm |

| Bodenfreiheit | |

|---|---|

| Freiraum | 130 mm |

| Gewicht | |

|---|---|

| Arbeitsgerät | 10 000 kg |

| Werkzeugsatz | 4000 kg |

| Stromversorgungssystem | |

|---|---|

| Batterie Typ | LiFePO4 |

| Nennspannung der Batterie | 346 V DC |

| Betrieb abseits des Stromnetzes über Schleppkabel | 380 – 550 VAC 3ph |

| Integriertes Schnellladegerät | |

|---|---|

| Aufladezeit | 1 hour |

| Spannungsquelle zum Aufladen | 380 – 550 VAC 3ph |

| Bohrsystem | |

|---|---|

| Antriebsart | Hydraulic |

| Antriebskraft | 15kW each |

| Antrieb je Werkzeug | 3 |

Alle enthaltenen technischen Merkmale dienen nur zu Informationszwecken. DOK-ING Ltd. behält sich das Recht vor, ohne vorherige Ankündigung Änderungen vorzunehmen.

Industry: Underground mining

Customer: One of the world’s largest mining companies (South African market)

Challenges: Impossibility to fully mechanize the mining cycle (drill, blast, clean & support) in the narrow reef mining equipment which is a very labour intensive, unsafe and inefficient

Customer’s requirements: Development of a fully electrically powered and remotely controlled equipment which will ensure the full mechanization of the mining cycle

Results: Developed electrically powered and remotely controlled NRE Equipment Suite which provides health and environmental benefits of clean power technologies

In 2008, DOK-ING was approached by Anglo American to develop electrically powered equipment which could operate in working heights as low as 900 mm in narrow reef mining environments. Anglo American is one of the largest diversified mining houses in the world.

At the time when DOK-ING was appointed to develop this equipment, it was not possible to fully mechanize the mining cycle (drill, blast, clean & support) in the narrow reef mining environment. Traditionally, mining in narrow reef ore bodies is a very labour intensive, unsafe and inefficient process. In order to improve narrow reef mining safety and efficiency, remotely controlled, mechanized mining equipment was selected by Anglo American to make this possible.

The client required suitably sized <650 mm in height equipment, which was fully electrically (battery) powered and could be operated at a safe distance from the working face. The development commenced with the prototype for battery powered Dozer utilized in the cleaning cycle. Afterwards, prototypes for the drill rig were completed and tested. Finally, a support rig (roof bolter) was developed and tested, ensuring the full mechanization of the mining cycle could be achieved by means of remotely controlled equipment. This suite of equipment can operate in the stoping width of between 0.9 m and 1.7 m at working angles of up to 22°.

By 2019, a 3rd generation of the full suite of NRE equipment had been produced and is now ready to roll out in narrow reef mining operations within Anglo American and other mining houses. The NRE Suite comprises of the following equipment:

Currently, there is no other company in the world which has developed and tested a complete suite of electrically powered, remotely controlled equipment. The main benefits of this equipment are as follows: